- NOUVEAUTÉS

- COUTEAUX

- Pays

- Allemagne

- Canada

- Espagne

- États-Unis

- France

- Italie

- Japon

- Monde

- Nordiques

- Portugal

- Russie

- Suisse

- Type

- Couteaux Pliants

- Couteaux Fixes

- Couteaux Cuisine

- Couteaux de Table

- Style

- Actuel

- Berthier

- Camp

- Chasse

- Collection

- Design

- Multi-fonctions

- Régional

- Tactique

- Tactique Custom

- Traditionnel

- Collection / Custom

- Collection

- Collection privée

- Le coin des M.O.F.s

- Souvenirs de Salon

- Couteaux d'exception

- Custom Français

- Custom US

- Tactique Custom

- Archives Collection

- Artisan du mois

- Thomas GONY - GTKnives

- Couteaux Berthier Création

- Le "1820" - 200 ans Maison Berthier

- Couteaux Ardéchois

- Couteaux " Laguiole " et " Aveyronnais "

- Couteaux Le Vercors

- Couteaux P45

- Couteaux Rhôdanien

- Couteaux " Navette "

- Couteaux Valentinois

- Couteaux " Zen "

- Couteaux de cuisine

- Couteaux cuisine Opinel

- Couteaux cuisine Chambriard

- Couteaux Finesse France

- Couteaux Deglon

- Couteaux Cuisine Japonais

- Tojiro

- Kasumi

- Suncraft - Senzo Damas

- Tamahagane - Kataoka

- Chroma

- Ryusen - Bonten Unryu WA

- Kai Wasabi Black

- Kai Shun Classic Damas

- Kai Shun Premier Tim Mälzer

- Kai Shun Engetsu Damas Série Limitée

- Kai Seki Magoroku Kaname - NEW

- Kane Tsune

- Misono 440 Molybdenum Steel

- Misono UX10

- Miyabi

- Global

- TABLE

- Couteaux de Table

- Couteaux Table LAGUIOLE

- Couteaux Table Chambriard

- Couteaux Table NONTRON

- Couteaux Table OPINEL

- Couteaux Table PERCEVAL

- Couteaux Table LE THIERS

- Couteaux Table VICTORINOX

- Couteaux Table Lepage Knives

- Couteaux Table DESIGN

- Ambiance

- Apéritif

- Oenologie

- La Mer

- Gourmandise

- Marques

- Château Laguiole

- Pulltap's

- So Apéro!

- Vacu Vin

- La Georgette

- Envie

- Conserver

- Déguster

- Préparer

- Servir

- PLEIN AIR

- Couteaux d'extérieur

- Camp

- Chasse

- Tactique

- Type "Nordiques"

- Couteaux champignons

- Couteaux à truffe

- Couteaux Nordiques

- Enzo

- Eräpuu

- Fallkniven

- Helle

- Karesuando

- Kauhavan

- Merimaa

- MORA of Sweden

- Paaso

- Roselli

- Couteaux Nordiques Custom

- Jardin

- Ciseaux à bonsaï

- Couteaux à truffe

- Couteaux greffoirs

- Couteaux jardinage

- Sécateurs

- Sécateurs Felco

- Détente

- Couteaux Pique-nique

- Couteaux champignons

- Couteaux à truffe

- Aventure

- Lampes torches Maglite

- Couteaux sifflet

- Haches & Pierre à feu

- ACCESSOIRES

- Accessoires coutellerie

- Aiguiseurs Couteaux

- Entretien Couteaux

- Etuis Couteaux

- Pierres à aiguiser

- Lames à monter

- Barres aimantées artisanales - Essences Créations

- Magazines de coutellerie

- Montres, Bijoux, Accessoires

- Coupe-papier

- Coupe-cigare

- Bracelets Bootleggers Wild Turquoise

- Pinces à billet

- Soin du corps

- Peignes à barbe, moustache, classiques

- MANUCURE ciseaux & trousses

- RASAGE rasoirs & blaireaux

- SERVICES

- NOS MARQUES

- A

- ACTILAM

- AQUITAIN

- ARCOS

- ARDECHOIS

- ARTISAN CREATEUR

- ATELIER JHP

- B

- BASQUE

- BENCHMADE

- BÖKER PLUS

- BÖKER

- BOOTLEGGERS WILD TURQUOISE

- BUCK

- BYRD

- C

- Le CALANQUAIS / CARGO par Sophie URBANI

- CAMARGUAIS

- CAPDEBARTHES

- CHAMBRIARD

- CHARLES CANON BY DI

- CHATEAU LAGUIOLE

- CHEVALERIAS

- CHRIS REEVE

- CHROMA

- CITADEL DEP DEP

- CKF - Custom Knife Factory

- COGNET DOUK DOUK

- COLD STEEL

- CONSIGLI

- LE COQ FRANCAIS

- COURSOLLE

- CRKT

- D

- DA CRUZ JOSÉ

- DÉCALÉ COLLECTION

- DEGLON

- DOURIS CHASTEL

- DOVO

- DUBESSET COUTELLERIE

- E

- EDEN PARK by OVALIE ORIGINAL

- EDITIONS G

- ENZO

- ERÄPUU

- ESEE

- ESSENCES CRÉATIONS

- EXTREMA RATIO

- F

- FALLKNIVEN

- FAROL

- FISKARS

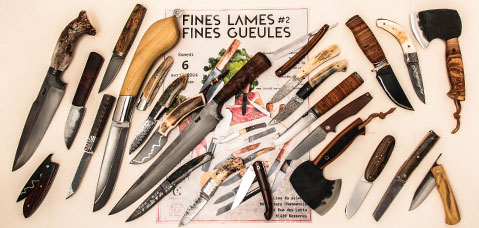

- FINES LAMES

- FINESSE FRANCE

- FONTENILLE PATAUD

- FLORINOX

- FORGE de LAGUIOLE

- FOX

- G

- GERBER

- GLOBAL

- GLOCK

- GOYON-CHAZEAU

- H

- HELLE

- HERBERTZ

- HEROLD

- HIGONOKAMI

- HIKARI

- HORL - Aiguiseurs

- K

- KAI

- KA-BAR

- KANETSUNE

- KERSHAW

- KLOTZLI

- L

- LA BONNE TREMPE

- LAGUIOLE AUBRAC

- LAMÉLITE

- LAURET STUDIO

- LEPAGE KNIVES

- LE COUTEAU DU LARZAC

- LE FIDELE

- LE PERIGORD

- LIADOU

- LIÉRANDE

- M

- MAGLITE

- MARIDET CHARLIE

- MASERIN

- MAX KNIVES

- MCUSTA

- MEDITERRANEE

- MERCATOR

- MERI MAA

- MICROTECH

- MERKUR

- MIKOV

- MISONO

- MIYABI

- MONGIN

- MORAKNIV

- MOREZIEN

- MUELA

- N

- NEPTUNIA

- NONTRON

- O

- OHTA

- OLD BEAR

- OPINEL

- OPINEL / CUISINE

- OPUS KNIVES

- OVALIE ORIGINAL - EDEN PARK

- OTTER

- R. ORFEVRE

- P

- PALLARÈS SOLSONA

- PARISII

- PASSION FRANCE

- PERCEVAL

- PLISSON

- PUMA

- PULLTAP'S

- PRADEL

- P45

- R

- RANDALL

- REMAUD

- RHODANIEN

- ROBERT DAVID

- ROCKSTEAD

- ROSELLI

- RYUSEN HAMONO

- S

- SALAMANDRA

- SAVIGNAC

- SKULT

- SO APERO!

- SPARTAN BLADES

- SPYDERCO

- SVORD

- T

- TAMAHAGANE

- TARAMUNDI

- TATOU

- TEYMEN

- THIERS-ISSARD

- TINA

- TOJIRO

- TWO SAINTS

- V

- VACU VIN

- VALENTINOIS

- VENT D'AUBRAC

- VERCORS

- VERDIER

- VIALIS

- VICTORINOX

- VINTAGES

- VINTURI

- VIPER

- W

- WILDSTEER

- WILLIAM HENRY

- WUSTHOF

- Z

- ZT

- NOS ARTISANS

- A

- ALAIN André

- ATELIER ALTAÏR

- ALVAREZ Romain

- ARNAUD Jean-Marc

- AUGÉ Frédéric

- AVAKIAN

- B

- BASTINELLI

- BEILLONNET Robert

- BELZUNCE Maxime

- BENNICA Charlie

- BERNET Jean Jacques

- BERTHELEMY Gabriel

- BERNARD TIM

- BIGNON Romain

- BLANCHET - KAPNIST Louis

- BOUCHERON Clément

- BUSFIELD

- BROCHIER Anthony

- C

- CALLEJON

- CAPPUCCIO

- CAVEDON Carlo

- CENTOFANTE

- CHEVRON Thierry

- CESTELEYN Gaétan

- CIACHERA Richard

- CHOMILIER Alain & Joris

- CLAUSTRAT JIMINY - L'ame du Cygne

- CONESA Alain

- COUDE Elouan

- COUDERC Nicolas

- COUPAT

- COUTELIERS De Fontainebleau

- D

- DAVIS Barry

- DEPEYRE Éric

- DESCY

- DES HORN

- DROUHIN

- DUBOIS Alex

- DUCASSE Guillaume

- DUPOUX Rémy

- DURAND Raphaël

- E

- ELISHEWITZ

- ELOI-PERNET

- EMBRETSEN

- ESPI Stéphane

- EVDOKIMOV Léonid

- F

- FOGARIZZU

- FORGE DE MAX

- G

- GAILLARD Laurent

- GARABOUX Jean Philippe

- GIOVANINETTI

- GIRAUD Claude

- GONY Thomas - GTKnives

- GRANDJEAN Joël

- GRAVELINE

- GUILLOU Glenn

- GUSTAFSSON Johan

- H

- HAFINEC Jan

- HARA Koji

- HERRERO

- HOEL Steve

- HORN Des

- HORN Jess

- I

- IRIE MALI

- ISSARD

- J

- JOBIN Jacques

- JULIUS PILZ

- JUGIEAU Samuel

- K

- KANSEI

- KAUHAVAN

- KEN ONION

- KOTOH

- KOWAL Nicolas

- L

- LAFAYE Vincent

- LAME DU MUSICIEN

- LAMIC Jérôme

- LANNIER

- LAPLACE Manu - Atelier 1515

- LARAUD BLADES

- LAROCHE

- LATREILLE Jérôme

- LA ROCHE DU FEU

- LAVIALLE Rémi

- LECLERC Jérémie

- LECOCQ Alexis

- LESPECT David

- LEVEQUE Jean Baptiste

- LOHOU Benjamin

- LOERCHNER

- LOPEZ Romain

- LURQUIN Samuel

- M

- MAGUIN Benoit

- MARCHAND Frédéric

- MARIDET Charlie

- MARIA Julien

- MARGRITA David - Mbull

- MARTIN Jean Pierre

- MASCHIO Frédéric

- MERI MAA

- MESSORI Manuele

- MG Coutellerie

- MOING Mickael

- MONGIN

- MONNET Pierre Henry

- MUNOZ Virgilio

- MORO

- MORRIS KNIVES

- MOTTAIS Stéphanie

- MOZOLIC Milan

- MUSSO

- O

- OPUS KNIVES

- OSBORNE

- OTTONELLO Roberto

- OUERTAL Olivier

- P

- PARAVICINI Andréa

- PARMENTIER

- PERRIN Fred

- PETIT SYLVAIN

- PICARD Grégory

- PINCEMIN Erwan

- POGGETTI Guy

- PONSON David

- R

- RANDALL

- RÉGIBIER Yann

- REMAUD

- RENOUX

- REVERDY Pierre

- RICARD Philippe

- ROBINSON Eliott

- S

- SAGRIC Stéphane

- SAJA Vincent

- SAWBY

- SCHNEIDER Friedrich

- STEIGERWALT Ken

- SIRE Jean Paul

- SKUA Coutellerie

- SMZ Flammes de forge

- SNARD

- SOLER Richard

- STOUPY Yorick

- SUCHERAS J-P

- T

- THOMAS Pierre - ATELIER ODAE

- TISSEYRE Jean Paul

- TORPEN KNIVES

- TOUBHANS Bastien

- TUOMINEN Pekka

- V

- VALENTIN Karim

- VAUTRIN Adrien

- VENT D'AUBRAC

- VEYSSEYRE

- VIALE José

- VILAIN Honoré

- VOISSIERE Philippe

- W

- WEBER Nicolas

- WILLIAM HENRY

Couteaux et accessoires des meilleures marques mondiales de la coutellerie

Nous sommes également à votre écoute par téléphone au 04 75 44 28 50

du Mardi au Samedi de 9h à 19h Avec la coutellerie Berthier, faites confiance à un artisan-coutelier pour vos achats de couteaux ! À DÉCOUVRIR  NOUVEAUTÉS  NOTRE SÉLECTION  |

- INFOS PRATIQUES

- Paiement

- Livraison

- Conditions Générales de Vente

- Politique confidentialité

- COUTELLERIE BERTHIER

- Pour nous contacter

- Nos boutiques

- Notre histoire

- INFORMATIONS COMMANDES

- Accedez à votre compte

- Votre panier

- Formulaire de rétractation

Maison Berthier © 2022 tous droits réservés